Главная страница сайта

Российские промышленные издания (узловые агрегаты)

[

1 ]

2 3 4 ...

14 расчет подшипниковых

Подшипниковые узлы (ПУ) являются важнейшими структурными элементами машин и приборов и составляют основную часть узлов трения. Отказы техники, как правило, происходят из-за отказов ПУ (наряду с отказами других узлов трения), которые, таким образом, ограничивают долговечность машин и приборов. Даже при достаточно качественном изготовлении деталей ПУ, например, подшипника качения или вкладыша, характеристики ПУ могут оказаться неудовлетворительными, и произойдет внезапный отказ. При этом под отказом следует понимать не обязательно разрушение трущихся (рабочих) поверхностей, а выход одной из характеристик пу за допускаемые пределы. Так, для ПУ, применяемых в системах управления, критериями отказа могут быть увеличение нестабильности момента сопротивления вращению ротора, чрезмерно большое и непостоянное смещение центра масс ротора, нестабильность частоты и амплитуды радиальных и осевых биений ротора на некоторых частотах. Для шпиндельных ПУ типичные критерии отказа - малая точность вращения, повышенная вибрация, малая жесткость, большой момент сопротивления вращению и тепловое заклинивание. ПУ газотурбинных двигателей часто выходят из строя вследствие проскальзывания комплекта тел качения вместе с сепаратором относительно внутреннего кольца. Это проскальзывание приводит к износу рабочих поверхностей, недопустимому радиальному смещению вала и возможному заклиниванию турбины. ПУ букс подвижного состава отказывают из-за разрыва сепаратора, вызванного силами его взаимодействия с телами качения, из-за усталостного выкрашивания дорожек качения, боковых поверхностей роликов, изнашивания торцов роликов и рабочих поверхностей бортиков колец, из-за сколов бортиков под действием импульсной осевой нагрузки. ПУ сельхозтехники выходят из строя в основном из-за абразивного изнашивания, связанного с попаданием грязи и пыли. Наиболее распространенный критерий отказа ПУ общего применения, работающих в автомобилях, тракторах, насосах, редукторах, станках, подъемно-транспортном оборудовании, - усталостное разрушение. В то же время для ПУ специального применения важны и другие характеристики, такие, как жесткость, уровень и спектр вибрации, момент сопротивления вращению, долговечность.

Таким образом, во-первых, долговечность ПУ далеко не всегда совпадает с циклической долговечностью рабочих поверхностей подшипника, а часто оказывается во много раз меньшей и даже равной нулю, как, например, для ПУ, не имеющих требуемых характеристик уже при установке в изделие. Во-вторых, достаточная долговечность отдельных деталей ПУ, испытанных на стендах, не гарантирует достаточной долговечности ПУ. Последнее обстоятельство связано с тем, что нагрузки, действующие в узле, а также температуры могут существенно отличаться от стендовых. Кроме того, сборка и монтаж меняют зазоры, натяги и форму рабочих поверхностей ПУ. Особенно отчетливо противоречие между качеством ПУ и собст-

венно подшипника проявляется в узлах с подшипниками качения. Подшипники качения производят на подшипниковых заводах в огромных количествах и в широком ассортименте на автоматических линиях и при достаточно совершенной технологии, однако особенности работы ПУ при изготовлении подшипника не учитываются. Это приводит, например, к тому, что параметры волнистости и шероховатости рабочих поверхностей подшипника определенных габаритов, предназначенного для установки в высокоскоростной шпиндель металлообрабатывающего станка, не соответствуют требуемым. Бь1вают более сложные ситуации. Например, шариковые подшипники для шпинделя имеют малую предельную быстроходность, причиной которой является значительное тепловыделение от трения скольжения и трения качения, приводящее к тепловому расширению внутреннего кольца и шариков и тепловому заклиниванию (недопустимому возрастанию момента сопротивления вращению вала). Решение проблемы требует конструктивных изменений в подшипнике. Снизить тепловыделение в 1,5 раза и поднять быстроходность можно, изготовив подшипник с большим числом более мелких шариков. Такие подшипники, разработанные В.Ф. Григорьевым, показали достаточно высокую быстроходность. Ясно, что при системном подходе к проектированию ПУ можно заранее, на стадии проектирования, обеспечить требуемое тепловыделение и, как следствие, требуемую предельную быстроходность подшипника.

Для узла, применяемого в приборах, состоящего из ротора и двух шарикоподшипниковых опор, бывает сложно избежать биений ротора на некоторых частотах вынужденных колебаний, вызванных отклонениями формы и размеров дорожек и шариков. Средние диаметры шариков в двух подшипниках оказываются различными из-за технологического разброса, что непременно приводит к биениям. Для устранения низкочастотных биений подшипники с различными диаметрами шариков следует установить так, чтобы в одном подшипнике все шарики были меньшего диаметра, чем в другом. Однако номенклатура имеющихся высокоточных подшипников не допускает такого выбора. При специализированном проектировании подшипников для ПУ в целом можно было бы избежать больших потерь, связанных с отказами дорогостоящих изделий, содержащих указанные ПУ.

В электродвигателях, особенно прецизионных, содержащих ротор на шарикоподшипниковых опорах, стараются избегать резонансов, возникающих при совпадении или близости вынуждающих и собственных частот. Такие резонансы снижают точность вращения, повышают уровень вибрации и способствуют падению долговечности из-за значительного увеличения динамической нагрузки на шарик по сравнению с номинальной, рассчитанной в условиях статического нагружения. Спектр вынуждающих сил определяется внутренними размерами подшипника и отклонениями формы и размеров рабочих поверхностей. Частоты в этом спектре настолько плотно расположены в диапазоне возможных значений собственных частот, что при конструировании очень трудно назначить собственные частоты

радиальных, осевых и угловых колебаний для обеспечения требуемой разности возмущающей и собственной частот. Изменять же собственные частоты в более широком диапазоне не всегда можно, так как они определяются усилием натяга и размерами узла. Увеличение натяга снижает долговечность, а его уменьшение приводит к росту уровня вибрации. Размеры узла определяют при проектировании всего изделия в целом, и их нельзя произвольно изменить. Существуют способы прореживания спектра за счет совмещения различных вынуждающих частот. Это можно сделать специальным выбором размеров шарика и дорожек. Заводы при производстве шариковых подшипников не решают задачу обеспечения нужного спектра вынужденных колебаний ротора. Позтому даже при очень высоком качестве подшипников характеристики узла оказываются неудовлетворительными.

Цилиндрические роликовые подшипники для букс подвижного состава подвергаются наряду с радиальными эксплуатационным осевым нагрузкам. Эти нагрузки имеют динамический характер и довольно сложное распределение во времени. Осевая нагрузка воспринимается торцом ролика и бортиком кольца. В серийных подшипниках бортик и торец делают плоскими, без учета специфики работы подшипника в узле. При малейшем перекосе корпуса буксы относительно шейки оси колесной пары область торцового контакта превращается из сегмента в точку, контактное давление резко возрастает, а условия смазывания ухудшаются, так как острый край ролика срезает смазочный материал с борта. Это приводит к значительной пластической деформации и износу торца и бортика. После начального периода эксплуатации ролики имеют закругленные торцы, а бортик оказывается смятым и отваленным , иногда скалывается. В подшипнике, таким образом, происходит нежелательная и опасная эксплуатационная доводка роликов до нужной формы. Указанных явлений можно было бы избежать, изготовив ролики со специально профилированными сферическими или тороидальными торцами.

Роликовые подшипники для станков, транспорта проектируют, как правило, без учета эксплуатационного перекоса и вытекающей отсюда несоосности колец. В частности, меридиан (образующая) ролика вьшол-I няется прямолинейным, с фасками и редко со скосами. Такая форма f меридиана приводит при наличии перекосов к весьма неравномерному распределению контактного давления вдоль вытянутой области контакта. Давление у краев контакта намного превосходит среднее давление, что ведет к преждевременному усталостному выкрашиванию дорожек. Фактическая долговечность оказывается в несколько раз меньше расчетной, вычисленной без учета перекоса. Имеет смысл выполнять меридиан ролика

Гне прямолинейным, а криволинейным, например, составленным из одной или несколько дуг окружностей, чтобы снизить максимальное контактное давление, сделать его возможно более близким к среднему. Подшипник с такими роликами имеет повышенную долговечность. Следует, однако, иметь в виду, что параметры оптимизированных очертаний зависят от диапазона угла перекоса, который должен быть задан из условий работы

узла. Для типичного диапазона углов перекоса можно выбрать некоторый достаточный универсальный меридиан.

В ПУ, отказывающих из-за разрыва сепаратора или нестабильности момента сопротивления вращению, важно правильно выбрать осевой и радиальный зазоры в окнах, зазор плавания, форму окон, способ базирования сепаратора, его материал. В приборных подшипниках для обеспечения стабильности смазывания целесообразно изготовлять сепаратор пористым и пропитывать его маслом, делать канавку на наружной поверхности сепаратора, базировать его относительно шариков. Если, как, например, в подшипниках букс, силы взаимодействия между телами качения и сепаратором близки к допускаемым значениям или превышают их, то необходим расчет этих сил для рационального выбора параметров подшипника.

Из сказанного следует, что избежать отказов ПУ можно только при системном подходе к расчету и проектированию ПУ, предназначенного для установки в изделие, в целом. Исходя из назначения машины или прибора, формулируют требования к характеристикам ПУ: габаритам, массе, долговечности, допускаемому износу, точности вращения, уровню вибрации, жесткости, моменту сопротивления вращению. Расчет подшипника входит в расчет ПУ как составная часть, причем характеристики подшипника (например, жесткость) являются параметрами ПУ при расчете, например, его собственных частот. Для оптимального выбора параметров ПУ необходим расчет влияния этих параметров на характеристики.

Расчет ПУ является по существу междисциплинарной задачей. В книге сделана попытка изложения основ подхода к расчету ПУ, элементов системного анализа, принципов и уровней моделирования, расчетных схем ПУ, методов, методик, результатов и примеров расчета.

В гл. 1 даны примеры применения ПУ в машинах и приборах, приведена схема типичного ПУ. В гл. 2 содержатся некоторые результаты решения задач механики контакта. Изложены теория Герца, метод решения контактных задач для профилированных тел сложной формы, описаны элементы теории микропроскальзывания в контакте, приведены формулы для расчета напряженного состояния материала под областью контакта. В гл. 3 представлены расчетные схемы ПУ, описаны параметры ПУ, даны методы статического расчета, изложена теория вибрации и низкочастотных биений, приведены результаты исследования кинематики подшипников и сопротивления вращению ротора, особенности динамики сепаратора. В гл. 4 рассмотрены методы расчета долговечности подшипников. Изложение сопровождается примерами.

В книге приведены методы расчета ПУ в основном с радиально-упор-ными шариковыми и цилиндрическими роликовыми подшипниками. Многие результаты применимы и к подшипникам других типов: радиальным, упорно-радиальным и упорным шариковым, в том числе многорядным, коническим, игольчатым. Это, в частности, относится к формулам и алгоритмам для решения контактных задач, для выбора параметров торцового контакта, к основным выводам теорий микропроскальзывания, вибрации и долговечности. 6

Разумеется, в ответственных случаях результаты расчета необходимо проверять экспериментально.

В подготовке материалов книги принимали участие О.Ю. Алферов, А.И. Беспорточный (гл. 4) и С.Н. Козлов (подразд. 2.4).

ВВЕДЕНИЕ

Применяемые в технике ПУ представляют собой сложные механические системы. В особенности трудны для описания и расчета ПУ с подапипника-ми качения. ПУ состоит из ротора,вращающегося на нескольких опорах с подшипниками корпуса, в который вмонтированы опоры, системы смазывания, зпплотнений, демпферов, элементов привода. Ротором называют вращающуюся осесимметричную деталь: маховик в комплекте с ротором электродвигателя, вал газовой турбины, шпиндель токарного, сверлильного или шлифовального станка, планшайбу, колесную пару вагона или локомотива, ролик конвейера, колесо экипажа, зубчатое колесо на валу. Подшипник состоит из наружного и внутреннего колец, тел качения (шариков или роликов), сепаратора. При выполнении одного или обоих колец вместе с корпусом или валом опора называется совмещенной. Корпус представляет собой силовую конструкцию, внутри которой расположены опоры и ротор. Корпус, в частности, обеспечивает заданное положение опор относительно ротора, не допуская их больших перемещений. Смазывание осуществляют различными способами: масляным туманом, каплями, струей и др. Уплотнения предохраняют ПУ от загрязнений, герметизируют его. Резиновые или пружинные демпферы ставят для управления уровнем и спектром вибрации. Привод ротора можег быть механическим, электрическим, пневматическим. Вид привода влияет на вибрационные и жесткостные характеристики ПУ, на его ресурс.

ПУ - система с весьма большим числом степеней свободы. По шесть степеней свободы имеют ротор, корпус, тела качения, сепараторы. При десяти телах качения и двух опорах общее число степеней свободы превышает сто. Ранее ПУ рассматривали как систему с одной степенью свободы - углом поворота ротора и характеризовали двумя величинами: долговечностью и моментом сопротивления вращению, вычисляемым как произведение нагрузки на средний радиус подшипника и некий приведенный (определяемый экспериментально) коэффициент трения. В настоящее время, в зависимости от функционального назначения ПУ, надо учитывать значительно большее число степеней свободы, а иногда и вс. Например, при расчете осевой жесткости ПУ требуется знать осевое персмеше1:ие, при расчете радиальной жесткости - радиальные переметцения, а пои j асчете угловой жесткости - также и угловые перемещения ротора. При о£ :чете сил и моментов реакции подшипников на перемещение ротора неооходимо рассмат-

ривать перемещения всех шариков в плоскостях, проходящих через их центры и ось подшипника. Таким образом, силовой расчет ПУ требует учета около сорока степеней свободы. Если надо знать момент сопротивления вращению, то не обойтись без анализа кинематики и проскальзывания шариков. Это еще 80 степеней свободы при двух опорах с десятью шариками каждая. Неполный учет степеней свободы приводит к потере информации и значительным погрешностям. Это объясняется тем, что на момент сопротивления вращению влияют и составляющая угловой скорости, перпендикулярная области контакта, и дифференциальное проскальзывание, и составляющая угловой скорости, направленная вдоль касательной к окружности центров, и окружное проскальзывание, и сопротивление качению. При исследовании нестабильности момента сопротивления вращению, биений ротора и их характеристик приходится изучать динамику сепараторов, каждый из которых имеет шесть степеней свободы. Теоретическая механика рассматривает системы с большим числом степеней свободы, однако ПУ является для нее нетрадиционным объектом, поскольку ограничения, накладываемые на движение деталей подшипника, нельзя считать связями. Эти ограничения не позволяют уменьшить число степеней свободы, и весь ПУ представляет собой свободную систему.

Итак, при расчете характеристик наиболее ответственных ПУ узел приходится описывать системой обыкновенных дифференциальных уравнений динамики второго порядка, которых около ста. Решение такой системы уравнений даже при заданных значениях правых частей представляет большие трудности в связи с тем, что происходящие в узле процессы имеют различные частоты, которые могут отличаться на 6...7 порядков. Например, момент сопротивления вращению приборного подшипника может меняться с частотой 1 Гц, частота же радиальных колебаний шарика составляет 10Гц. Программы численного решения дифференциальных уравнений предусматривают решение задачи с начальными данными по шагам. Если шаг велик и близок к периоду низкочастотных процессов, то полностью теряется информация о высокочастотных процессах и решение оказывается ошибочным из-за их неучета. Если же шаг мал и близок к периоду высокочастотных процессов, то на современных ЭВМ удается рассчитать работу ПУ в течение десятков или сотен оборотов. Такой расчет подобен мгновенной фотографии ПУ, причем в начальный период, когда узел еще не вышел на стационарный режим работы. Увеличение быстродействия ЭВМ, по-видимому, не приведет к повышению точности на большом интервале времени за счет уменьшения шага, поскольку большое число шагов ведет к увеличению погрешностей. Вряд ли будет в ближайшее время возможно рассчитать работу ПУ в течение миллиона оборотов, что примерно соответствует одному часу работы.

Для расчета медленных процессов в ПУ применяют различные методы аналитического усреднения уравнений по периоду высокочастотного процесса. Проведение усреднения - довольно сложная операция вследствие громоздкости правых частей уравнений, однако в результате получаются системы уравнений меньшего порядка, которые уже допускают численное 8

или даже аналитическое решение. Усреднение можно проводить в несколько этапов, захватывая все более низкочастотные процессы и получая все более простые системы дифференциальных уравнений. При этом, конечно, часть информации о работе ПУ, касающуюся высокочастотных процессов, теряют.

Правые части дифференциальных уравнений, описывающих динамику ПУ, представляют собой силы взаимодействия деталей узла. Вычисление этих сил - трудная и до настоящего времени не полностью решенная задача. Даже нормальные силы взаимодействия деталей при их заданном относительном сближении не всегда можно точно определить из-за сложности расчета деформаций всей детали (например, сепаратора) и учета податливости неровностей и поверхностных пленок. Касательные силы определяют по какой-либо теории трения. Наиболее достоверные результаты получают для режима гидродинамического трения, поскольку в этом случае можно свести задачу к решению уравнений теории смазки в зазоре между двумя поверхностями. Однако и здесь имеются трудности, впрочем, частично преодоленные. Распределение давления в смазочном слое определяют из решения контактно-гидродинамических задач, сводящихся к системам интегрально-дифференциальных уравнений с неизвестными границами. Границы могут быть неизвестны и при режиме ограниченной смазки, который часто возникает в контакте даже при обильном смазывании.

Касательное напряжение в смазочном слое находят, используя соответствующую реологическую модель смазочного материала, который при больших скоростях сдвиговой деформации (примерно 10* с ) ведет себя отнюдь не как ньютоновская жидкость, а проявляет релаксационные свойства. В частности, касательное напряжение устанавливается не сразу и не успевает достичь стационарного значения в течение времени пребывания частицы смазочного материала в области высокого давления. Кроме того, касательное напряжение нелинейно зависит от скорости сдвигового течения. Реологические модели смазочного материала построены на основании теории конечных деформаций. Вязкость, высокочастотный модуль сдвига смазочных материалов - трудно измеряемые характеристики, поскольку вискозиметр должен быть помещен в камеру высокого давления (до 1,5 ГПа). В настоящее время значения вязкости и модуля сдвига для ряда масел получены в работах Е.В. Золотых и Б.П. Дьяченко. Касательная сила в контакте - результат интегрирования касательного напряжения по области гидродинамического контакта. В каждой точке касательное напряжение зависит от скорости относительного проскальзывания поверхностей, т.е. от кинематики деталей.

Таким образом, правая часть какого-либо дифференциального уравнения динамики оказывается довольно сложным выражением. Режим ограниченной смазки с большой достоверностью рассчитан быть не может без решения задачи о миграции смазочного материала по поверхностям деталей и о его распределении. Нельзя достоверно предсказать, сколько смазочного материала находится на каждой детали и сколько в контакте,

так как на распределение влияют поверхностное натяжение и предел текучести смазочного материала, вибрация, плотность поверхностной энергии деталей, температурное поле. В связи с этим при исследовании режима ограниченной смазки необходимо проведение эксперимента.

Параметры смазочного материала, в особенности его вязкость, в большой степени зависят от температуры, поэтому расчет температурного поля ПУ чрезвычайно важен для определения его характеристик. Кроме того, термоупругие деформации заметно меняют распределение контактного давления и его значение и могут даже привести к тепловому заклиниванию подшипника. Расчет поля температур - чрезвычайно трудная задача, которую решают экспериментально. Коэффициенты теплоотдачи, тепловые сопротивления в контактах, как правило, не удается точно рассчитать, хотя распределение температуры в деталях при заданных температуре и тепловом потоке на поверхности можно получить, решая аналитически или численно уравнение теплопроводности. Для определения температур в некоторых точках используют специально сконструированные термопары; результаты измерений позволяют затем найти все поле температур расчетным путем.

Долговечность поверхностей, нагруженных переменным давлением, во многих случаях определяет долговечность ПУ. Расчет долговечности представляет собой серьезную проблему. Распределение давления находят из решения контактных задач теории упругости и иногда - теории пластичности. Теория Герца применима к решению задач о контакте тел, аппроксимирующихся поверхностями второго порядка, и позволяет найти максимальное контактное давление, размеры области контакта и сближение контактирующих тел. Однако эта теория не всегда годится для контакта дорожки и ролика со сложным меридианом, для контакта торца ролика и бортика, для контакта тел качения с сепаратором. Причина ограниченного применения в том, что размер области контакта можег оказаться больше характерных радиусов кривизны поверхностей. В данной книге изложены некоторые результаты поиска решения таких контактных задач.

По заданному нормальному и касательному нагружениям поверхности находят напряженное состояние детали под областью контакта, определяют наиболее опасные точки и действующие в них максимальные касательные и растягивающие напряжения. Эти напряжения должны быть сопоставлены с допускаемыми значениями напряжений, которые не всегда известны, так как зависят от многих факторов: химического состава материала, технологии его выплавки, наличия металлических и неметаллических включений, их формы и размеров, поверхностного упрочнения, наличия на поверхности смазочного материала, который, проникая под высоким контактным давлением в трещину, может расклинить ее. Механика усталостного разрушения материала во многом неясна, поэтому для расчета применяют феноменологические теории, одна из которых разработана еще в 40-х годах Лундбергом и Пальмгреном. В этих теориях используется вероятностный подход, предполагается определенный закон разрушения частицы материала, а полученные формулы для расчета долговечности ПУ содержат несколь-10

ко постоянных, определяемых впоследствии из испытаний на усталость подшипников. Указанные теории должны уточняться и в дальнейшем использовать физически содержательные постоянные, связанные с проч-1остью связей между отдельными структурными элементами материала и д&же между атомами кристаллической структуры.

\ Базой для достоверного расчета ПУ является эксперимент. Интерфе-р^метрические и емкостные методы, методы определения электрической прочности и среднеинтегрального времени контакта позволяют довольно достоверно определить толщину смазочного слоя в контактах и несущую способность контактов. Дисковые машины трения дают значения коэффициентов трения для различных режимов качения и скольжения. По измеренным амплитудам и частотам вибрации ротора, дающим картину динамики ПУ, проводят его диагностирование на основании заранее сформулированных признаков. Измерение температур в различных точках термопарами или с помощью термовидения позволяет воссоздать температурное поле в труднодоступных для измерения местах. Определение жесткос-тей дает возможность проверить силовой расчет. Испытания на усталость партий подшипников необходимы для расчета долговечности. Измерение износа дорожек и тел качения дает возможность сопоставить скорости процессов усталостного разрушения и изнашивания и определить, какой из к них преобладает.

Однако экспериментальный путь улучшения характеристик ПУ не всегда возможен. Причина в том, что ПУ имеет сотни параметров, влияющих на эксплуатационные характеристики, и даже планируемый эксперимент, направленный на улучшение характеристик, будет длиться годами, поскольку, например, для некоторых высокоточных ПУ циклы сборки и разборки узла занимают несколько месяцев. Исключительно велика и стоимость такого эксперимента. Поэтому основным инструментом расчета и усовершенствования ПУ является построение и исследование его математической модели, опирающейся на некоторые базовые эксперименты.

Из сказанного выше следует, что расчет ПУ давно перестал быть рядовой инженерной задачей, а требует привлечения сразу многих наук: математического моделирования, аналитических и численных методов решения дифференциальных, интегральных и интегрально-дифференциальных уравнений, динамики систем твердых тел, теории упругости, динамики жидкости, реологии, теории теплопередачи, физики высоких давлений и быстро протекающих процессов, метрологии, машиноведения и деталей машин, металловедения и материаловедения, физики прочности, химии смазочных материалов, механики полимеров. Теория расчета ПУ не является завершенной. Она должна быть построена как система, состоящая из блоков, объединенных связями и доведенная до пакета программ с банком данных о ПУ и программой оптимизации по назначенным потребителем критериям. В книге сделаны попытки начать построение такой системы.

Изучение ПУ связано с именами отечественных исследователей. В.Ф. Журавлев развил теорию вибрации роторов на двух шариковых подшипниках, собранных с предварительным осевым натягом и имеющих техно-

логические отклонения формы. Им предложены формулы для жесткоста ПУ, спектра и уровня вибрации, разработаны методы расчета вибрациА гироскопов. СА. Харламов решил ряд задач динамики высокоточных приборных шарикоподшипников. В.М. Петров, М.И. Курушин, П.Г. Русанф разработали методы и программы исследования динамики шариковых подшипников для различного применения. А.И. Данильченко и Ю.Г. Соколсв исследовали динамику роликовых подшипников авиационных газотурбий-ных двигателей. К.И. Заппаров применил к расчету характеристик ПУ элас-тогидродинамическую теорию смазки, исследовал кинематику и вибрацию шариковых подшипников. Б.П. Ковалев и авторы данной книги развили общий подход к расчету ПУ, предложили методы решения контактных задач для тел сложной формы, исследовали динамику сепаратора, момент сопротивления вращению, разработали программы расчета характеристик ПУ. К.А. Бежанов изучал возможности стабилизации осевого натяга в шарикоподшипниковых узлах. Б.В. Федосов развил теорию низкочастотных биений в приборных ПУ. Е.М. Филатова и С.И. Матюшин занимались вопросами исследования и проектирования ПУ для букс подвижного состава, разработали роликовые подшипники с оптимизированными роликами. А.С. Райков и Э.В. Строганова создали методы вибродиагностики ПУ до их установки в изделия, предложили ПУ с увеличенным в несколько раз ресурсом. Ю.М. Санько разработал теоретико-экспериментальные методы определения несущей способности смазочного слоя в ПУ и применил их к диагностике ПУ в изделиях. П.П. Усов и В.В. Широбоков развили методы расчета коэффициентов трения и толщины смазочного слоя в эластогидро-динамических контактах. А.И. Проценко экспериментально изучил влияние различных факторов на монтажную высоту и момент сопротивления вращению шариковых подшипников. О.Н. Черменский, А.В. Орлов и В.М. Нестеров провели работы, позволяющие приблизиться к пониманию механики усталостного разрушения поверхностей деталей ПУ, к оптимизации формы поверхностей контакта. Н.П. Маслов и В.М. Григорьев изучали изнашивание и динамические характеристики высокоточных подшипников, Е.А. Панфилов, В.А. Матвеев и В.Б. Бальмонт - авторы ряда разработок по прецизионным и совмещенным опорам.

Несмотря на эти уже полученные результаты, расчет ПУ является развивающейся дисциплиной, поскольку практика ставит перед исследователями все новые и новые задачи.

ГЛАВА 1 ПОДШИПНИКОВЫЕ УЗЛЫ МАШИН И ПРИБОЮВ

1.1. некоторые конструкции подшипниковых узлов

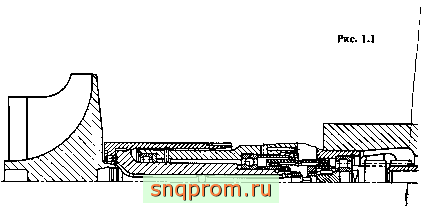

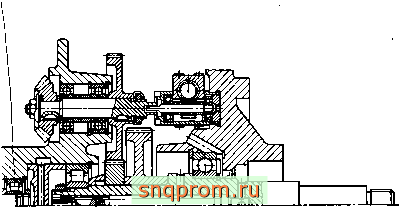

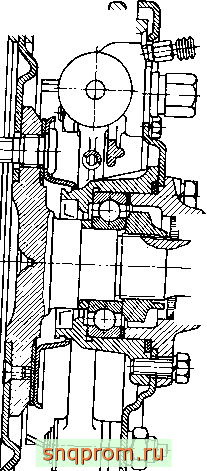

Рассмотрим несколько примеров применения ПУ в технике. На рис. 1.1 изображена часть газовой турбины. Частота вращения ротора турбины 50 ООО мин , на выходе встроенного редуктора - 6 ООО мин *. Радиальная нагрузка на подшипники создается весом ротора турбины. Осевая нагрузка равна разности осевых сил, действующих на турбину и на компрессор. Со стороны турбины установлен прецизионный цилиндрический роликовый подшипник, являющийся совмещенной опорой, так как комплект роликов катится непосредственно по поверхности вала. Радиальный зазор в холодном состоянии от 0,025 до 0,035 мм. По1йиипник расположен вблизи горячего диска турбины. Для сохранения стабильности размеров при высоких рабочих температурах подшипник подвергнут специальной термообработке. Сепаратор изготовлен из термостойкого материала (бронзы). Разность температур колец может достигать десятков градусов. В качестве фиксирующей опоры применен прецизионный шариковый подшипник, который воспринимает как радиальную, так и осевую нагрузку. Размеры этого подшипника также должны быть стабильны, однако рабочая температура здесь не настолько высока, чтобы надо было применять термостойкий сепаратор, - он изготовлен из легкого сплава. Поскольку частота вращения велика и турбина должна надежно работать при угле наклона к горизонту до 35°, предусмотрено циркуляционное смазывание под давлением; при этом масло впрыскивается в подшипник со стороны торца. Расход масла в подшипниках больших турбин достигает нескольких литров в минуту, тем не менее не всегда удается обеспечить обильное смазывание контактов - наступает масляное голодание.

Большую проблему представляет тепловой расчет узла. Узел разбивают на элементы, для каждого элемента приближенно или точно решают уравнение теплопроводности, а для описания теплопередачи между элементами используют уравнение теплового баланса, включающее унос теплоты маслом (Рамбаргер, В.М. Демидович). Вибрация ротора турбины возникает . вследствие дисбаланса ротора и неравномерности потока газа, направленного на лопатки. При пуске отмечается проскальзывание: комплект роликов вместе с сепаратором не успевает достичь номинальной частоты вращения, что приводит к изнашиванию внутреннего кольца. Вследствие неизбежной конусности роликов они при качении набегают на бортики колец, а это вызывает изнашивание торцов роликов и бортиков колец. Износ дорожек возникает и в шариковом подшипнике из-за дифференциального проскальзывания, в результате чего вместо одной точки максимального контактного давления, расположенной в средней плоскости под-

Рис. 1.2

шипника, появляются две, расположенные по сторонам от этой плоскости.

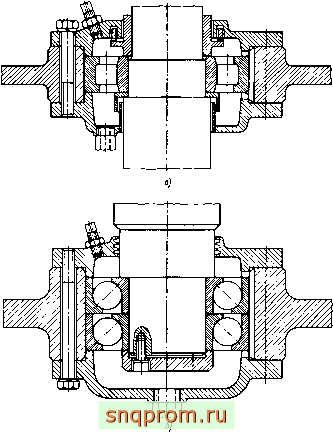

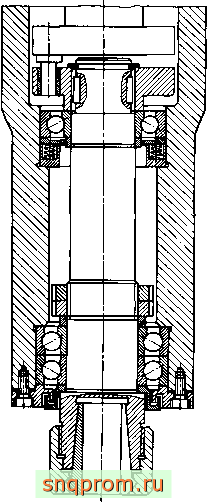

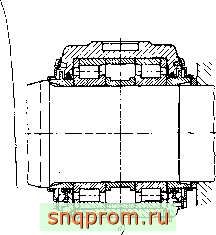

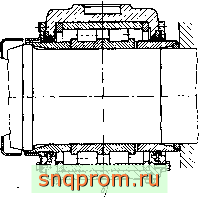

На рис 1.2, а, б изображены два подшипника, на которые опирается вертикальный преобразователь электрического тока. Радиальные силы, действующие на опоры вертикальных умформеров и электродвигателей, складываются из сил магнитного происхождения и сил, вызванных дисбалансом ротора. На практике часто принимают радиальную нагрузку на подшипник равной половине веса ротора, деленной на число подшипников. Подшипник, изображенный на рис 1.2, б, воспринимает в дополнение к радиальной нагрузке и вес ротора. Установлен двухрядный радиально-упор-ный подшипник по схеме тандем. Таким образом достигается более равномерное распределение нагрузки по рядам подшипника. В качестве верхней опоры использован цилиндрический роликовый подшипник (рис. 1.2, а). При таком расположении подшипников важно, чтобы ни в каком режиме работы осевая нагрузка не действовала вверх, - это приведет к частичной разборке узла и его повреждению. Масса ротора 1,2 т, частота вращения 3000...3600 мин *. Предусмотрены циркуляционное смазывание маслом, лабиринтное уплотнение и маслоулавливающие канавки.

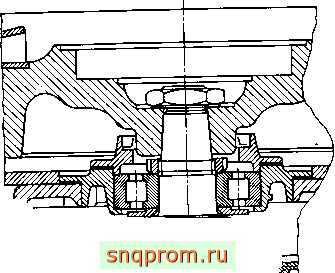

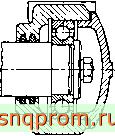

На рис. 1.3 изображен скоростной шпиндель вертикально-фрезерного станка. Мощность привода 1,8 ... 5,0 кВт, частота вращения 3000 ... 18 ООО мин . Радиальная и осевая нагрузки зависят от частоты вращения шпинделя и материала обрабатываемой детали. Нагрузки меняются от 150 до 1200 Н. Опоры должны обеспечивать точное положение фрезы и не должны сильно нагреваться, чтобы не снизилась точность обработки. Нижняя опора представляет собой сдвоенный по схеме О радиаль-но-упорный подшипник с усилием предварительного натяга 350 Н. Предварительный натяг на верхнем подшипнике создается пружиной. Высокая жесткость опор достигается за счет дуплексирования и предварительного натяга. Смазывание одноразовое, пластичным смазочным материалом; предусмотрено лабиринтное зпплотнение. На рис. 1.4 изображена часть двухцилиндрового четырехтактного тракторного двигателя. Максимальная частота вращения 2600 мин * .диаметр поршня 85 мм, длина шатуна 190 мм, радиус кривошипа 50 мм, масса поршня 1,1 кг, масса шатуна 1,4 кг, мак-

симальное давление в цилиндре 7 МПа. В качестве плавающей опоры прин менен роликовый подшипник без бортиков на наружном кольце, в качестве фиксирующей - роликовый подшипник с приставным бортиком. По шипники часто выходят из строя по износу вследствие недостаточног смазывания, загрязнений, коррозии. Основной причиной отказа подшш-ников является не усталостное выкрашивание, а изнашивание. Для см: зывания подшипников впрыскивается масло, в некоторых двигателях топливо.

На рис. 1.5 представлена опора заднего колеса легкового автомобил! статическая нагрузка на колесо 3,9 кН, эффективный радиус шины 290 м максимальная скорость 150 км/ч. Каждое колесо опирается только на один

Рнс 1.3

радиальный шариковый подшипник. Эта конструкция экономична, зазор в подшипнике не надо регулировать, однако вал изгибается под действием радиального усилия от колеса, поэтому требуется увеличенное значение радиального зазора в подшипнике. Внутреннее кольцо вращается отнс-сительно линии действия нагрузки, в связи с чем посадка внутреннегз кольца плотнее, чем у наружного. Подшипник изолирован от окружающег) пространства манжетным уплотнением; смазывание маслом от приво;р заднего колеса.

Рис 1.5

Рис. 1.6

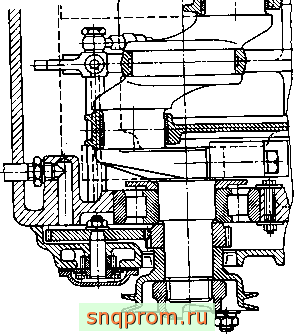

На рис. 1.6 изображены буксовые узлы локомотива. Рама локомотива через рессоры опирается на буксовые узлы трех колесных пар. Чтобы локомотив мог свободно проходить повороты, средняя колесная пара должна иметь возможность перемещаться в осевом направлении. Масса локомотива 54 т, масса колесной пары 2 т, отношение добавочной динамической нагрузки к статической радиальной нагрузке составляет 0,45, диаметр колеса 1250 мм, максимальная скорость 60 км/ч. На первой и третьей осях установлены роликовые подшипники с короткими цилиндрическими роликами и приставными бортиками на наружных кольцах (рис. 1.6, fl). Диаметр отверстия, наружный диаметр и ширина подшипника составляют соответственно 200, 310, 66 мм, динамическая грузоподъемность равна 600 кН. Установленный на средней оси роликовый подшипник (рис. 1.6, б) допускает перемещение оси на 30 мм в обе стороны. Подшипник состоит из двух внутренних колец с комплектами роликов и широкого наружного кольца (ширина вместе с приставными бортиками равна 192 мм). Динамическая грузоподъемность подшипника равна 1,2 МН. Внутренние кольца вращаются относительно линии действия нагрузки, поэтому их посадка на ось тугая. При посадке кольца расширяются, что приводит к уменьшению радиального зазора. При движении локомотива воздух сильнее охлаждает наружное кольцо, чем внутреннее. По этим причинам выбирают подшипник с увеличенным радиальным зазором. Для подшипников первой и третьей осей применяют лабиринтные уплотнения и фетровые прокладки. Для средней оси лабиринтное уплотнение неприменимо, здесь ставят по два фетровых уплотнения с каждой стороны. Возможны манжетные уплотнения. Отмечается выход из строя по усталостному выкрашиванию, износу торцов роликов и бортиков колец, разрыву перемычек сепаратора, сколу бортика. Подшипники работают в нестандартных условиях, при комбинированном нагружении и наличии перекоса, который вызван перекосом буксы относительно оси, прогибом шейки оси и деформированием корпуса буксы.

Рис 1.7

На рис. 1.7 изображен буксовый узел вагонет ки для обжига известняка. В автоклавах подшил ники подвергаются воздействию горячего пара npi температуре 573 К и под давлением 1,8 МПа. Подшипник должен быть хорошо защищен от проиим-новения щелочного конденсата, вызывающего коррозию. Коррозионно-стойкие покрытия поверхностей не обеспечивают срока службы в течение одного года. Проблема может быть решена выбором порошкообразного синтетического смазочного материала, который и при высоких температурах устойчив к воздействию почти всех агрессивных сред, не теряет смазочных свойств и не поглощает воду. Имеющийся в подшипнике порошок проникает во все зазоры и образует смазочную пленку между шариками и дорожками качения, между шариками и сепаратором, а также между наружным кольцом подшипника и посадочной поверхностью корпуса. Пленка на посадочной поверхности корпуса способствует свободному перемещению подшипника в корпусе. В связи с этим чрезмерный осевой натяг, который ведет к перегрузке подшипника, отсутствует. Порошок служит не только смазочным материалом, но и уплотняющим веществом, так как проникает в уплотнительные стыки. Подшипники термически обработаны и имеют увеличенный радиальный зазор (200...250 мкм). Буксовые узлы спроектированы для двухосной вагонетки массой 3,5 т. Уплотнение на оси состоит из двух графитоас-бестовых колец. Под фланец крышки подложена асбестовая шайба.

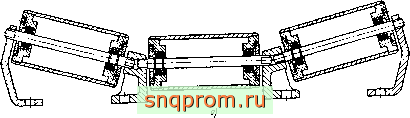

На рис. 1.8, а представлены опорные ролики конвейеров, вращающиеся на шариковых подшипниках. Для ленточного конвейера с тремя роликами на каждой опоре угол наклона внешних роликов к горизонтали 15°, расстояние между опорами вдоль конвейера 1,2 м, диаметр ролика 110 мм, масса 1 м ленты 25 кг,масса ролика 6 кг, скорость ленты 3 м/с. Ленточные конвейеры могут быть длиной в несколько километров. В них применяют дешевые шариковые подшипники. Родшк вращается вокруг неподвижной оси (внутренняя опора). Динамическая грузоподъемность подшипников составляет 10 кН, однако из-за сильного загрязнения, например в горнодобывающей промышленности, подшипники отказывают вследствие изнашивания. Ресурс роликов зависит от затрат на уплотнение и уход. Пластичный смазочный материал обычно закладывают на два года, затем ролики демонтируют для технического осмотра. На рис. 1.8, б приведены также варианты уплотнения роликов для сортировочного устройства, горного конвейера и конвейерной установки, транспортирующей бурый уголь.

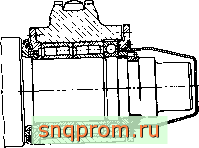

На рис. 1.9 показаны подшипники опорного валка стана горячей прокатки. На линии горячей прокатки с семью клетями обжимают полосы шириной 600 мм с уменьшением толщины от 25 до 2 мм. Скорость прокатки

L последней клети 9 м/с, усилие обжатия 4...5 МН. Диаметр рабочей поверхности валка, равный 860 мм, уменьшается в процессе работы до 810 мм. Чтобы толщина подушки в наиболее слабом месте не оказалась меньше 25 мм, наружный диаметр подшипника не должен превышать 760 мм. Диаметр цапфы равен 530 мм. Так как пространство, отведенное для подшипников, ограничено в радиальном направлении, частота вращения велика и значительна радиальная нагрузка, на каждой цапфе устанавливают два двухрядных роликовых подшипника размерами 530x760x260 мм. Динамическая грузоподъемность каждого подшипника 6 МН. Осевая нагрузка воспринимается парой радиально-упорных шариковых подшипников, установленных по схеме Х слева, и одним шариковым подшипником, установленным справа. Внутренние кольца роликовых подшипников вращаются относительно линии действия силы, поэтому их посадка на вал тугая. Вследствие большего нагрева внутренних колец по сравнению с

Рис 1.9

[

1 ]

2 3 4 ...

14