Новые паяемые финишные покрытия

Наряду с потребностью повысить у финишных паяемых покрытий надежность и совместимость с бессвинцовой технологией монтажа имеется необходимость улучшить и другие их характеристики. В статье рассматриваются последние разработки, ведущиеся в этом направлении: специальные добавки, повышающие устойчивость к коррозии; органические защитные покрытия (OSP) четвертого поколения, ENIG с усовершенствованными параметрами, а также перспективы использования ENEPIG.

ВВЕДЕНИЕ

Год назад автор этой статьи опубликовал обзор о состоянии дел в сфере разработки пригодных к пайке финишных покрытий, используемых при изготовлении печатных плат и в сборке. И хотя многие специалисты уверены в том, что ничего нового на эту тему уже не добавить, они ошибаются. Промышленность не стоит на месте, и в ней происходит много изменений. Необходимо также учесть постоянно меняющиеся требования к долгосрочной надежности, устойчивости к коррозии, адгезии с паяльной маской и стоимости финишных покрытий.

Мы рассмотрим следующее поколение OSP- покрытий, достоинства покрытий ENIG (ENIG — иммерсионное золото с подслоем электролизного никеля) и роль покрытий ENEPIG (ENEPIG — химический никель/химический палладий/ иммерсионное золото). Мы также обсудим вопросы применения дальнейшей обработки финишных покрытий по окончании процесса нанесения для повышения их паяемости и устойчивости к коррозии.

СПОСОБНОСТЬ К ПАЙКЕ ПОВЕРХНОСТИ С ФИНИШНЫМ ПОКРЫТИЕМ

Главным руководством при разработке финишных покрытий для печатных плат является их способность к пайке бессвинцовым припоем. Все «альтернативные» финишные покрытия — OSP, иммерсионное серебро, иммерсионное олово, ENIG и ENEPIG не имеют в своем составе свинца. В настоящее время начинают применяться финишные покрытия на основе комбинации металлов и наночастиц.

Поскольку на большинстве многослойных печатных плат монтаж поверхностных компонентов ведется с двух сторон, важно, чтобы применяемое для защиты поверхности плат финишное покрытие сохраняло свою способность к пайке даже по прошествии нескольких процедур нагрева. Также необходимо понимать, что температуры при бессвинцовом монтаже способны разрушить паяемые финишные покрытия гораздо быстрее, чем температуры, характерные для традиционной сборки с помощью оловянно-свинцового припоя.

Характеристики финишных покрытий для плат определяются потребностями технологии сборки. Бессвинцовая технология монтажа принята в большинстве стран Европы и Азии, а также в Северной Америке (хотя запреты в этой стране на применение свинцового припоя отсутствуют, велика доля изделий, изготовленных методом бессвинцового монтажа).

В настоящее время многие компоненты выпускаются только (или преимущественно) для бессвинцового монтажа. Поэтому требованием первостепенной важности становится обратная совместимость, т.е. совместимость финишных покрытий компонентов с финишными покрытиями плат.

При сборке методом перевернутого кристалла (Flip chip) непосредственно на кристалле формируется массив контактных выводов в виде паяемых полусфер. Такой метод монтажа состоит в нанесении электролитического слоя припоя с помощью фоторезистивной маски, механическое распределение заранее подготовленных полусфер из припоя на участки с нанесенным флюсом или печать на кристалле площадок с паяльной пастой для крепления контактов и последующего оплавление припоя.

Полупроводниковый кристалл устанавливается на плату путем оплавления припоя. На последних этапах монтажа наносится компаунд (заливка) для защиты шариковых выводов BGA микросхем от механических нагрузок и защиты полупроводника от вредного воздействия окружающей среды.

OSP- покрытия предыдущих поколений были разработаны под традиционные технологии монтажа. Последние поколения этих покрытий обладают более высокой температурной устойчивостью и выдерживают неоднократные высокотемпературные циклы нагрева, характерные для технологии бессвинцового монтажа, не изменяя основных свойств.

Очень важно уметь контролировать процесс нанесения покрытий из химического никеля и иммерсионного золота. Из-за плохого контроля над процессом нанесения слоя или химической несовместимости между паяльной маской и финишным покрытием могут возникать дефекты типа «черной контактной площадки» (black pad), когда контактные площадки BGA-корпусов начинают отслаиваться от печатной платы. ENEPIG- покрытие считается «универсальным» финишным покрытием благодаря внутреннему слою из палладия, который препятствует образованию дефектов указанного типа. Но перед тем как применять такое покрытие на печатной плате, необходимо оценить рентабельность этого решения.

Нанесение иммерсионных покрытий (из олова или серебра) основано на гальванических реакциях или реакциях замещения, в ходе которых атомы меди на поверхности печатных плат замещаются атомами олова или серебра. Гальванические реакции считаются самоограничивающимися. Это значит, что процесс останавливается самостоятельно сразу же после покрытия всей поверхности платы атомами замещения.

В последних разработках для формирования иммерсионных покрытий часто используется серебро. Такие покрытия демонстрируют очень хорошую способность к пайке. Однако серебро тускнеет в присутствии серных и хлоридных соединений, а медь с серебром при взаимодействии друг с другом создают очаги «дрейфующей коррозии» (коррозия слоев металлизации, при которой продукты коррозии мигрируют через защитные слои печатной платы).

Покрытия из иммерсионного олова обладают двумя преимуществами за счет того, что олово является: - компонентом, входящим в состав традиционных припоев 63/37, а также современных бессвинцовых припоев;

- прекрасным «смазочным» материалом для вставки выводов компонентов при монтаже плат.

К достоинствам олова можно отнести и то, что оно не тускнеет в агрессивной атмосфере.

Однако при нагреве олова часто возникает проблема формирования интерметаллических соединений, поэтому оно не подходит для создания проводных соединений. Существует еще одна проблема покрытий из иммерсионного олова: на непокрытых припоем участках могут образовываться перемычки из олова. Эти недостатки без соответствующих радикальных технологических усовершенствований устранить не удастся.

OSP- ПОКРЫТИЯ СЛЕДУЮЩЕГО ПОКОЛЕНИЯ

Существует расхожее мнение, что OSP- технология широко распространена на рынке финишных паяемых покрытий и в скором времени не претерпит серьезных изменений. Однако некоторые специалисты прогнозируют значительные перемены в использовании OSP в ближайшие несколько лет. И они, скорее всего, правы. Существующая OSP- технология не спешит сдавать своих позиций. В течение последних двух лет в ней произошли два значимых улучшения:

- повысилась температурная стабильность OSP- пленки, позволяющая выдерживать условия высокотемпературной обработки;

- улучшилась способность OSP- покрытия преграждать путь кислорода к медному покрытию платы. Последнее связано с улучшением способности OSP- пленки к созданию поперечных связей. Эта особенность позволяет медному покрытию оставаться в неизменном виде по окончании множества тепловых циклов нагрева, сохраняя пригодность к пайке.

Следует заметить, что после модернизации OSP- покрытие превратилось в еще более тонкую компактную органическую пленку, которая не только минимизирует проникновение кислорода, но и отталкивает влагу. Кроме того, в состав самого последнего поколения OSP входят более сложные азольные соединения, позволяющие значительно повысить температурную стабильность покрытий по сравнению с теми, которые нанесены традиционным способом.

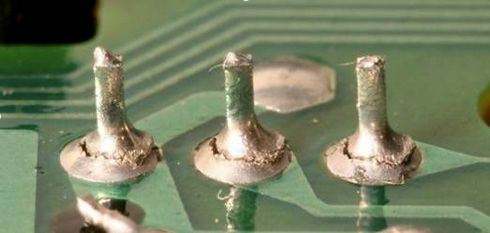

Рисунок 2 позволяет сравнить три медных поверхности, покрытых OSP разных поколений. Эти покрытия были нанесены с помощью различных технологий до и по окончании нескольких циклов тепловой обработки.

ВРЕМЯ ХРАНЕНИЯ ПЕЧАТНЫХ ПЛАТ ДО МОНТАЖА

Почему этот показатель стал так важен? Поскольку на производствах всего мира сборочные операции усложняются, увеличивается время хранения печатных плат между процессами их непосредственного изготовления, поверхностного монтажа и монтажа в отверстия. В этих условиях характеристики OSP-покрытий могут измениться. OSP- покрытия должны обладать влагоотталкивающими свойствами и не окисляться в течение всего времени хранения до монтажа.

ENIG- ПОКРЫТИЯ И УСТОЙЧИВОСТЬ К КОРРОЗИИ

Многие производители заявляют, что им удалось устранить дефекты типа «черной контактной площадки». И хотя это не совсем так, существенное улучшение ENIG- технологии позволяет в большой мере решить многие из существующих проблем. Ее совершенствование заключается в контроле над рН-уровнем раствора химического никеля (EN), измерении концентрации стабилизаторов в рабочем растворе EN и управлении процессом формирования слоя иммерсионного золота на слое никеля.

Последнее важнее, чем многие предполагают. И это обстоятельство связано со стоимостью золота. После того как цены на этот драгоценный металл превысили отметку в 1650 долл. США за тройскую унцию, некоторые из производителей попытались сократить затраты на изготовление плат, уменьшив концентрацию золота в иммерсионном растворе. Эта идея неплоха, но каждый раз при снижении концентрации золота необходимо проверять, не появились ли очаги коррозии в никеле. Правда, даже при высоких концентрациях золота нельзя гарантировать отсутствие коррозии.

На фотографии в левой части рисунка 4 отчетливо видны очаги коррозии (концентрация золота в растворе — 1 г/л). Таким образом, при определенных условиях даже традиционные концентрации золота в растворе не спасают от образования коррозии. На фотографии в правой части рисунка коррозии нет, хотя технологический процесс велся при пониженной концентрации золота в растворе. Основное преимущество использования растворов с пониженной концентрацией иммерсионного золота заключается в уменьшении затрат на изготовление плат (см. рис. 5). Конечно, это справедливо при условии, что пониженная концентрация золота не приведет к появлению очагов коррозии в никеле.

УСТОЙЧИВОСТЬ ПАЯЕМЫХ ФИНИШНЫХ ПОКРЫТИЙ К КОРРОЗИИ

Агрессивная среда ухудшает устойчивость к коррозии большинства

(если не всех) финишных покрытий. Разработчики постоянно ищут способы увеличения паяемости и коррозионной устойчивости финишных покрытий. В одной из последних разработок с этой целью используется химическая обработка финишных покрытий на заключительном этапе.

Недавно был предложен новый способ такой обработки, основанный на т.н. принципе само собирающихся монослоев (SAM). Необходимый для этого материал наносится на плату методом погружения, напыления или полива.

Для создания монослоя на металлической поверхности, например на поверхности печатной платы, готовится специальный неорганический раствор из молекул, формирующих SAM-монослои. Эти молекулы способны образовывать связи со специально обработанной металлической поверхностью печатных плат. Дополнительным преимуществом таких материалов является их способность отталкивать влагу.

Сформированный монослой на поверхности печатной платы обнаруживается с помощью рентгеновской фотоэлектронной спектроскопии, ИК-спектроскопии, эллипсометрии, измерения краевого угла смачивания и УФ-анализа.

Однако обнаружить монослой из алифатических тиолов (alkanethiol) на поверхности печатной платы можно с помощью простого водного теста. Если на проводящей поверхности стандартной печатной платы (т.е. платы без SAM-покрытия) присутствует вода, она формирует тонкую пленку на всей поверхности платы, которая свидетельствует о ее гидрофильных свойствах. Если финишное покрытие обработано по SAM-технологии, вода на поверхности платы скапливается в виде капель, указывающих на присутствие антикоррозионной пленки [2].

Для определения эффективности SAM-процесса исследовалось несколько печатных плат с финишными покрытиями ENIG, ENEPIG и из иммерсионного серебра. Половина опытных образцов прошла SAM-обработку. Обе партии образцов подверглись воздействию коррозионной среды. На рисунке 6 показана простейшая испытательная камера, в которую на 24 ч были помещены образцы, тестировавшиеся при 42°С под воздействием диоксида серы с концентрацией 10 мг/м3.

На рисунке 7 приведены результаты тестирования финишного покрытия ENIG, на рисунке 8 — покрытия из иммерсионного серебра, а на рисунке 9 — ENEPIG- покрытия.

Для проверки способности к пайке этих финишных покрытий, прошедших обработку по SAM-технологии, было выполнено исследование баланса смачивания. Через восемь часов процедуры ускоренного старения (85°С/85% относительной влажности) образцы, не прошедшие SAM-обработку, потеряли свою способность к пайке из-за уменьшения силы смачивания. В то же время на образцы с монослоями процедура ускоренного старения не возымела действия (см. рис. 10).

Интересно, что на покрытия из иммерсионного серебра без SAM-обработки, на которых были обнаружены значительные очаги коррозии, процедура ускоренного старения существенно не отразилась (см. рис. 11). К моменту написания этой статьи еще не завершились исследования баланса смачивания покрытий ENEPIG.

КАКОВО БУДУЩЕЕ ПОКРЫТИЙ ENEPIG?

Этот вопрос уже много лет задают производители печатных плат и конечные пользователи. Также можно услышать, что век ENIG- покрытий прошел, а покрытия ENEPIG — универсальные. Но это не совсем так. ENIG- покрытия до сих пор не только пользуются спросом на рынке, но и увеличивают на нем свою долю. Это происходит благодаря тому, что они стали более устойчивыми к коррозии и менее хрупкими при изломе.

Однако производство печатных плат под современные ИС и повышение плотности размещения на них компонентов ведут к необходимости увеличить количество проводных соединений, что способствует продвижению технологий ENEPIG. ENIG- покрытия используются только в случае с золотыми проводными соединениями, тогда как ENEPIG-покрытия обеспечивают более широкое рабочее окно [3].

OEM-производители часто пытаются увеличить толщину слоя золота в ENEPIG- покрытиях, увеличив время выдержки платы в растворе золота. Однако чтобы толщина золотого слоя превысила 6-8 мкдюйм, следует воспользоваться специально разработанными химическими реактивами и составами.

Группа специалистов компании OMG провела обширное исследование характеристик финишных покрытий ENEPIG. Слои золота наносились на плату в иммерсионном растворе золота в течение стандартного и более продолжительного промежутка времени. В ходе исследований формировались соединения из золотых проводов, которые крепились к контактным площадкам испытательной установки. На основе проведенных исследований был сделан вывод, что при использовании финишных покрытий с разной толщиной слоя иммерсионного золота 8-10 мкдюйм не наблюдается какой-либо статистической разницы в прочности проводных соединений [4].

Часто возникает вопрос о том, оправдывает ли повышение коррозионной устойчивости и лучшая паяемость более высокие затраты на ENEPIG- технологию по сравнению с ENIG? Разумеется, в каждом конкретном случае необходимо тщательно взвешивать все «за» и «против».

ЗАКЛЮЧЕНИЕ

Поскольку конечные потребители настаивают на повышении надежности и улучшении характеристик финишных покрытий, производители вынуждены искать способы модернизации существующих технологических процессов. Агрессивная среда, новые составы паяльных паст, увеличение плотности размещения компонентов на платах и т.д. являются стимулами для разработки усовершенствованных финишных покрытий. Ключевыми направлениями их развития являются: SAM-обработка, создание OSP- покрытий следующих поколений и новых техпроцессов, позволяющих повысить коррозионную стойкость и уменьшить концентрацию золота в иммерсионных системах.

В настоящее время есть уверенность в том, что к 2014 г. новые технологии, находящиеся в настоящее время в стадии разработки, уже будут задействованы в производстве.