Промышленное оборудование для ремонта

В последнее время на ремонтных предприятиях внедряется большое количество разработок инструментов и приспособлений, предназначенных для механизации операций восстановления оборудования и облегчающих труд специалистов-ремонтников. Это обусловлено тем, что от совершенства оснастки в значительной мере зависит качество ремонта любой техники. На коммерческой выставке-ярмарке «Прогрессивные исследовательские разработки в судостроении», проходившей на ВДНХ СССР, можно было ознакомиться с устройствами и оснасткой, позволяющими механизировать такие часто встречающиеся операции ремонта, как демонтаж и сборка узлов и агрегатов, их покраска с предварительной подготовкой поверхности, а также инструментами, предназначенными для обработки различных материалов.

Среди экспонатов большое количество гайковертов, отличающихся разнообразием конструктивных решений. Подобные устройства давно уже применяются при выполнении демонтажных работ и хорошо зарекомендовали себя при разборке резьбовых соединений, подверженных коррозии. Так, для отвинчивания и закручивания гаек с резьбой МЗ-М4 (наиболее часто используются для монтажа электрооборудования) предлагается электрогайковерт ЭГМ-1 оригинальной конструкции. Он состоит из расположенного в корпусе электродвигателя постоянного тока и комплекта насадок. На задней крышке корпуса находится переменный резистор, с помощью которого устанавливается необходимый момент затяжки гаек. По сравнению с аналогичными приспособлениями, момент затяжки стабилизируется не механическим устройством, а электронным узлом, размещенным в рукоятке корпуса. Благодаря его применению удалось значительно уменьшить массогабаритные показатели прибора, размеры которого составили 45X140X180 мм при массе 0,5 кг. Прибор питается от сети 36 В.

Для проведения работ с более крупными гайками (в диапазоне резьб от М12 до М24) рекомендуется пользоваться гайковертом ударно-вращательного действия ГП-40. От существующих конструкций устройство отличается меньшими массой и габаритами, большей надежностью и долговечностью. При рабочем давлении сжатого воздуха 0,4 МПа, подаваемого в устройство, гайковерт обеспечивает крутящий момент до 400 Н-м. Отсутствие реактивной возвратной составляющей в процессе работы прибора значительно облегчает его применение. Примечательно, что ГП-40 может быть использован для нарезания внутренней и наружной резьб (М8-М20), а также применяется в качестве силового привода винтовых механизмов для различных монтажных работ.

Однако не всегда удается открутить гайку, особенно если она подверглась коррозии. Как показывает опыт, нередки случаи, когда даже мощные гайковерты ударно-вращательного действия бывают бессильными. При этом, как правило, приходится разрушать гайку специальными приспособлениями. Среди экспонатов выставки — портативное устройство, состоящее из корпуса с двумя гидроцилиндрами и комплекта сменных захватов для гаек различных размеров. При подаче в гидроцилиндры рабочей жидкости давление в них достигает 37 МПа. Происходит раскусывание гаек размером под ключ от 41 до 55 мм. По сравнению с существующими аналогами, устройство компактно и имеет массу 8,3 кг.

Из предлагаемых подобных рубящих приспособлений особый интерес представляет электрогидравлический молоток для резки и чеканки пластмасс и металлов (взамен широко применяемых для этих целей пневматических молотков). Он автономен, так как для его работы не нужна компрессорная станция. В корпусе помещены газовый буфер и рабочая камера с электродами, заполненная диэлектрической жидкостью. Газовый буфер представляет собой наполненную сжатым воздухом эластичную емкость. Он герметично прикреплен к стенке рабочей камеры. Принцип действия молотка основан на создании внутри корпуса электрогидравлических ударов, подобных подводным взрывам. У рубильного молотка снижена вибрация. Реактивное усилие воспринимается специальными тормозными колодками. Существенным преимуществом нового устройства является простота его изготовления. Все детали, требующие высокого класса обработки (поршни, золотники, клапаны), заменены более технологичными элементами.

Конструкторы ремонтного оборудования сумели применить принцип ударно-вращательного действия не только в разработках гайковертов. Впервые в мировой практике он использовался при создании домкратов. На выставке представлен ряд винтовых домкратов удар-но-вращательного действия с пневмоприводом (ДПУ-5, ДПУ-10, ДПУ-20), предназначенных для механизации монтажных работ. По сравнению с существующими, они имеют , меньшую массу и значительно превосходят их по величине удельного усилия. Так, домкрат ДПУ-5 массой 4 кг при мощности пневмодвигателя 0,61 кВт развивает максимальное рабочее усилие 5 т, а ДПУ-20М с мощностью пневмодвигателя 1,3 кВт — 20 т. При этом его габариты и масса составляют всего лишь 390X125X200 мм и 12 кг соответственно.

Одна из основных операций /— окраска изделия при восстановлении с предварительной подготовкой поверхности для нанесения лакокрасочного покрытия. Раньше для этих целей применялись ручные скребки, металлические кисточки, щетки и шаберы. В настоящее время создано большое количество разнообразных устройств, используемых для этих целей. Так, для механизации малопроизводительных ручных операций при зачистке металлических поверхностей в труднодоступных местах предлагается пневмоударный скоблильный молоток, работающий от воздушной магистрали с давлением воздуха 0,6 МПа. При частоте удара бойка 5 раз в секунду молоток позволяет соскабливать не только старую краску, но и коррозионные образования.

Для этих целей может быть использована и пневматическая машинка МПС-2502, более удобная в обращении. При номинальной мощности 1,4 кВт она обеспечивает статическую силу нажатия защищающего инструмента 100 Н.

Из представленных на выставке устройств, позволяющих наносить лакокрасочные покрытия, можно выделить установки «Контур-С» и «Янтарь». Первая из них предназначена для механизации нанесения цинконаполненных грунтовок и красок типа «Силикацинк» методом пневматического распыления. Благодаря примененному в установке насосу-мешалке цинконаполненные материалы непрерывно перемешиваются в расходной емкости и постоянно циркулируют по шлангам. Кроме того, в отличие от отечественных и зарубежных аналогов, установка имеет систему автоматической промывки каналов наносимым материалом, что существенно повышает надежность ее работы.

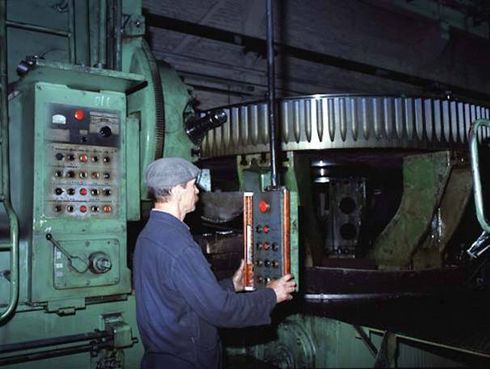

«Янтарь» (см. рисунок) от аналогичных образцов, включая иностранные, отличается компактностью, небольшой массой, более совершенными фильтрами, удобной и легкой тележкой для размещения самого аппарата и фляги на 40 кг, а также надежной конструкцией воздухораспределительного устройства. Его внедрение на некоторых предприятиях существенно повысило производительность труда маляров.

Учитывая, что при подготовке краски к использованию маляры много времени и сил тратят на ее размешивание, конструкторы разработали портативное устройство, облегчающее эту операцию. Перед работой его в сложенном состоянии опускают в бидон, где под действием центробежной силы оно раскрывается. Набегающий на наклонные планки поток краски тщательно перемешивает осадок, обеспечивая в течение 8—10 мин ее качественное мелкодисперсионное размешивание.

Внедрение на предприятиях нового ремонтного оборудования позволит значительно повысить производительность труда специалистов, занимающихся восстановлением техники.